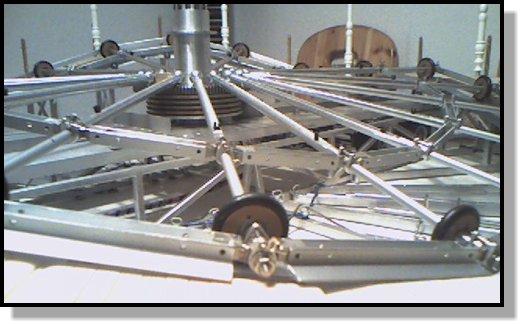

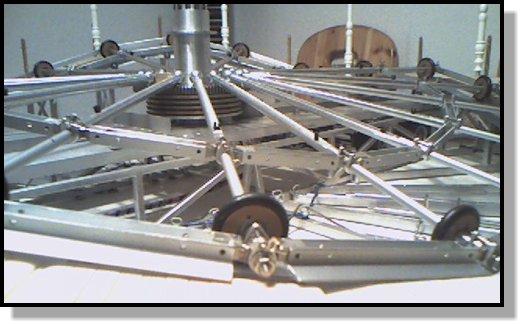

Die Mittelsäule mit Drehkranz,

den Schleifringen und dem

Hubantrieb für das Hubdach.

Die Mittelsäule mit Drehkranz,

den Schleifringen und dem

Hubantrieb für das Hubdach.

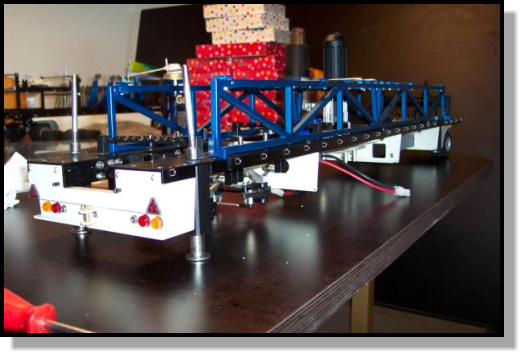

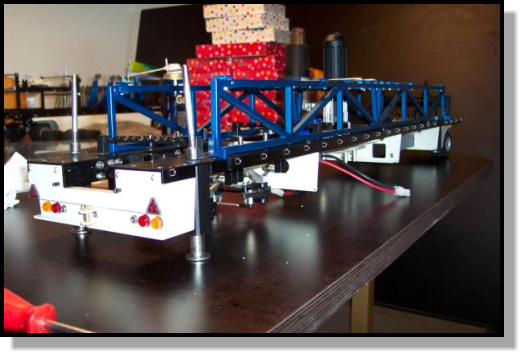

Die Doppelhinterachse mit Achsschenkellenkung, angesteu-

ert über eine Schubstange die mit dem Drehschemel der

Vorderachse verbunden ist. Rechts daneben zwei der vier

Stützen.

Die Doppelhinterachse mit Achsschenkellenkung, angesteu-

ert über eine Schubstange die mit dem Drehschemel der

Vorderachse verbunden ist. Rechts daneben zwei der vier

Stützen.

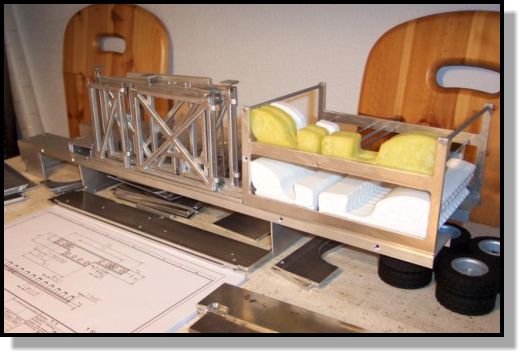

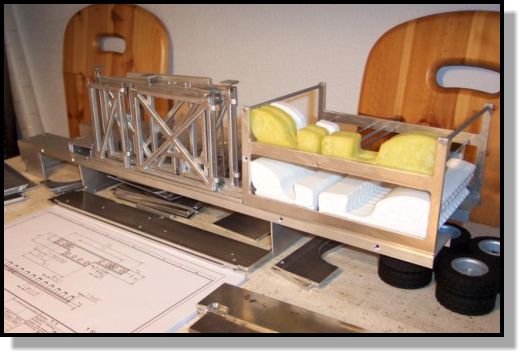

Der Mittelbauwagen nach dem ersten Probe-Zusammenbau.

Der Mittelbauwagen nach dem ersten Probe-Zusammenbau.

Blick auf den zukünftigen Kassenbereich. Die Holzplatten des

Podium sind aus einzel zugeschnittenen und geklebten Holz-

leisten gefertigt. Jede Platte mußte individuell angepaßt

werden.

Chaisenausleger und Chaisenverbinder. Beide Teile sind in-

einander eingehängt und mit einem abgewinkelten Bolzen

gesichert.

Blick auf den zukünftigen Kassenbereich. Die Holzplatten des

Podium sind aus einzel zugeschnittenen und geklebten Holz-

leisten gefertigt. Jede Platte mußte individuell angepaßt

werden.

Chaisenausleger und Chaisenverbinder. Beide Teile sind in-

einander eingehängt und mit einem abgewinkelten Bolzen

gesichert.

Der Rohbau. Schon endgültig fertiggestellt ist das Geländer

rund um das Podium. Hergestellt aus 4mm Aluminiumplatten,

die im Laserschneidverfahren ausgeschnitten wurden. Die

Querstreben, auf denen die Noten sitzen, sind aus 1,6mm

Edelstahl-Schweißdraht gefertigt. Die Pfosten der Geländer

sind aus 6mm Messing-Rundmaterial gedreht und mit Minia-

turösen versehen, damit die Geländer eingehängt werden

können.

Der Rohbau. Schon endgültig fertiggestellt ist das Geländer

rund um das Podium. Hergestellt aus 4mm Aluminiumplatten,

die im Laserschneidverfahren ausgeschnitten wurden. Die

Querstreben, auf denen die Noten sitzen, sind aus 1,6mm

Edelstahl-Schweißdraht gefertigt. Die Pfosten der Geländer

sind aus 6mm Messing-Rundmaterial gedreht und mit Minia-

turösen versehen, damit die Geländer eingehängt werden

können.

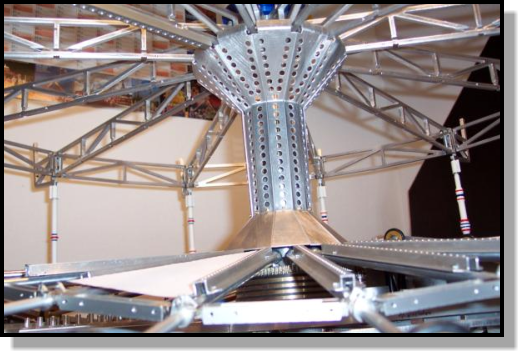

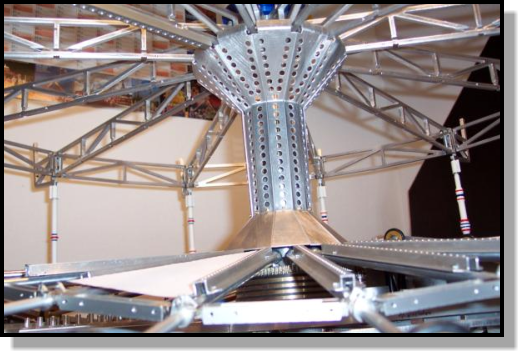

Die Mittelsäulenverkleidung besteht aus 12 einzelnen 1,5mm

starken Alu-Blechelementen. Sie werden an der Mittelsäule

eingesteckt und am Dachstuhl eingehängt. Außerdem sind sie

schon mit den nötigen Löchern für die zukünftige Beleuchtung

versehen. Die Teile wurden im Laserschneidverfahren zuge-

schnitten und anschließend gekantet.

Die Mittelsäulenverkleidung besteht aus 12 einzelnen 1,5mm

starken Alu-Blechelementen. Sie werden an der Mittelsäule

eingesteckt und am Dachstuhl eingehängt. Außerdem sind sie

schon mit den nötigen Löchern für die zukünftige Beleuchtung

versehen. Die Teile wurden im Laserschneidverfahren zuge-

schnitten und anschließend gekantet.

Ein Blick auf die entstehenden Cosmont-Chaisen. Jede ein-

zelne Chaise besteht aus einem vorderen und hintern Seiten-

teil, ein Fußteil, eine Sitzfläche, einem Rückenteil und einem

noch nicht vorhandenen Sicherheitsbügel.

Ein Blick auf die entstehenden Cosmont-Chaisen. Jede ein-

zelne Chaise besteht aus einem vorderen und hintern Seiten-

teil, ein Fußteil, eine Sitzfläche, einem Rückenteil und einem

noch nicht vorhandenen Sicherheitsbügel.

Die Mittelsäule mit Verkleidung, darunter die Chaisenausleg-

er mit teilweise schon angebrachten Lampenleisten auf den

Auslegern. Außerdem ein Papierschnittmuster für die zukünf-

tige Auslegerabdeckung zwischen den Chaisenauslegern.

Die Mittelsäule mit Verkleidung, darunter die Chaisenausleg-

er mit teilweise schon angebrachten Lampenleisten auf den

Auslegern. Außerdem ein Papierschnittmuster für die zukünf-

tige Auslegerabdeckung zwischen den Chaisenauslegern.

Verklebung der pulverlackierten Chaisen-Fußteile mit Alu-

Miniriffelblech. Rechts oben die frisch aufgeklebten Digital-

druckaufkleber auf den Podiumsverkleidungsblechen.

Verklebung der pulverlackierten Chaisen-Fußteile mit Alu-

Miniriffelblech. Rechts oben die frisch aufgeklebten Digital-

druckaufkleber auf den Podiumsverkleidungsblechen.

Der Mittelbauwagen bei der Endmontage, aber noch ohne

kompletter Doppelhinterachse. Alle Rahmenteile des Wagens

sind schwarz eloxiert, die Kellerkästen sowie die Heckverklei-

dung sind mit der Farbe RAL 1013 pulverlackiert. Alle Anbau-

teile, die zum Karussell gehören, wurden blau eloxiert.

Die Vorderachse des Mittelbaus. Gut zuerkennen sind auch

die Zurösen, an denen später die Abdeckplane eingehängt

wird.

Der Mittelbauwagen bei der Endmontage, aber noch ohne

kompletter Doppelhinterachse. Alle Rahmenteile des Wagens

sind schwarz eloxiert, die Kellerkästen sowie die Heckverklei-

dung sind mit der Farbe RAL 1013 pulverlackiert. Alle Anbau-

teile, die zum Karussell gehören, wurden blau eloxiert.

Die Vorderachse des Mittelbaus. Gut zuerkennen sind auch

die Zurösen, an denen später die Abdeckplane eingehängt

wird.

Das Kassenhaus oder auch Fahrstand genannt. Natürlich mit

zuöffnenter Eingangstür und Innenbeleuchtung. Das Kassen-

haus besteht aus 1,5mm Alublechen die mittels WEDICO-Rah-

menprofilen verbunden sind. Die Bleche sind mit Digitaldruck-

Aufklebern beklebt.

Der Dachkranz besteht aus gefrästen Aluminium. Die Löcher

für das zukünftige Lauflicht sind schon gebohrt. Die Fenster-

scheiben sind aus 1,5mm Plexiglas. Der Fensterahmen wurde

aus 1mm Alublech im Laserschneidverfahren hergestellt und

anschließend messingfarbig lackiert.

Das Kassenhaus oder auch Fahrstand genannt. Natürlich mit

zuöffnenter Eingangstür und Innenbeleuchtung. Das Kassen-

haus besteht aus 1,5mm Alublechen die mittels WEDICO-Rah-

menprofilen verbunden sind. Die Bleche sind mit Digitaldruck-

Aufklebern beklebt.

Der Dachkranz besteht aus gefrästen Aluminium. Die Löcher

für das zukünftige Lauflicht sind schon gebohrt. Die Fenster-

scheiben sind aus 1,5mm Plexiglas. Der Fensterahmen wurde

aus 1mm Alublech im Laserschneidverfahren hergestellt und

anschließend messingfarbig lackiert.

Der große Mack-Wohnwagen mit gelenkter Hinterachse im

Rohbau.

Der große Mack-Wohnwagen mit gelenkter Hinterachse im

Rohbau.

Der Wagen besitzt 5 ausziebare Erker. Das Runddach wurde

aus GFK mittels einer Aluminium-Negativform laminiert.

Der Wagen besitzt 5 ausziebare Erker. Das Runddach wurde

aus GFK mittels einer Aluminium-Negativform laminiert.

Eine der beiden späteren Zugmaschinen von WEDICO.

Hier ein Mercedes-Benz SK.

Eine der beiden späteren Zugmaschinen von WEDICO.

Hier ein Mercedes-Benz SK.

Probezusammenbau des späteren Packwagens mit Plane und

Spriegel. Dieser transportiert die Chaisen-Seitenteile, das

Kassenhaus-Untergestell, den Podiumsaufgang ( Treppe und

Riffelblechplatten ), die Holz-Podiumplatten, die 12 Säulen der

Dachabstützung, die Podium-Verkleidungsbleche sowie den

Lauflicht-Schriftzug "Musik-Express". In den Kellerkästen sind

die Geländerlemente und Geländerpfosten fürs Podium unter-

gebracht.

Probezusammenbau des späteren Packwagens mit Plane und

Spriegel. Dieser transportiert die Chaisen-Seitenteile, das

Kassenhaus-Untergestell, den Podiumsaufgang ( Treppe und

Riffelblechplatten ), die Holz-Podiumplatten, die 12 Säulen der

Dachabstützung, die Podium-Verkleidungsbleche sowie den

Lauflicht-Schriftzug "Musik-Express". In den Kellerkästen sind

die Geländerlemente und Geländerpfosten fürs Podium unter-

gebracht.

Die Aluminium-Negativformen für das Laminieren der Chaisen-

Seitenteile. Bereits begonnen wurde mit dem Polyester-Deck-

schichtharz, hier weiß in den Formen. Nach dem Aushärten

wird die Form mit Harz und Glasfasergewebe auslaminiert.

Zum Schluß, aber noch vor dem Aushärten, wird die Innenform

( die beiden Teile, die vor den Hauptformen liegen ) in das La-

minat eingedrückt. Diese Innenform läßt eine Innenkontur der

Seitenteile entstehen. Diese Innenkontur ( Hohlraum ) ist not-

wendig um die spätere Verkabelung der Beleuchtung unterzu-

bringen. Nach der Verkabelung wird dieser "Kabelkanal" mit

einem Blech abgedeckt. Diese Blech verfügt gleichzeitg über

die notwendigen Nuten für die Befestigung des Fußteils, der

Sitzfläche und der Rückenlehne der Chaise.

Die Aluminium-Negativformen für das Laminieren der Chaisen-

Seitenteile. Bereits begonnen wurde mit dem Polyester-Deck-

schichtharz, hier weiß in den Formen. Nach dem Aushärten

wird die Form mit Harz und Glasfasergewebe auslaminiert.

Zum Schluß, aber noch vor dem Aushärten, wird die Innenform

( die beiden Teile, die vor den Hauptformen liegen ) in das La-

minat eingedrückt. Diese Innenform läßt eine Innenkontur der

Seitenteile entstehen. Diese Innenkontur ( Hohlraum ) ist not-

wendig um die spätere Verkabelung der Beleuchtung unterzu-

bringen. Nach der Verkabelung wird dieser "Kabelkanal" mit

einem Blech abgedeckt. Diese Blech verfügt gleichzeitg über

die notwendigen Nuten für die Befestigung des Fußteils, der

Sitzfläche und der Rückenlehne der Chaise.

Der Mittelbau in seinen Anfän-

gen. Darunter gut zu erkennen

das Grundgestell für das

Kassenhaus.

Der Mittelbau in seinen Anfän-

gen. Darunter gut zu erkennen

das Grundgestell für das

Kassenhaus.

Die Mittelsäule mit Drehkranz,

den Schleifringen und dem

Hubantrieb für das Hubdach.

Die Mittelsäule mit Drehkranz,

den Schleifringen und dem

Hubantrieb für das Hubdach.

Die Doppelhinterachse mit Achsschenkellenkung, angesteu-

ert über eine Schubstange die mit dem Drehschemel der

Vorderachse verbunden ist. Rechts daneben zwei der vier

Stützen.

Die Doppelhinterachse mit Achsschenkellenkung, angesteu-

ert über eine Schubstange die mit dem Drehschemel der

Vorderachse verbunden ist. Rechts daneben zwei der vier

Stützen.

Der Mittelbauwagen nach dem ersten Probe-Zusammenbau.

Der Mittelbauwagen nach dem ersten Probe-Zusammenbau.

Blick auf den zukünftigen Kassenbereich. Die Holzplatten des

Podium sind aus einzel zugeschnittenen und geklebten Holz-

leisten gefertigt. Jede Platte mußte individuell angepaßt

werden.

Chaisenausleger und Chaisenverbinder. Beide Teile sind in-

einander eingehängt und mit einem abgewinkelten Bolzen

gesichert.

Blick auf den zukünftigen Kassenbereich. Die Holzplatten des

Podium sind aus einzel zugeschnittenen und geklebten Holz-

leisten gefertigt. Jede Platte mußte individuell angepaßt

werden.

Chaisenausleger und Chaisenverbinder. Beide Teile sind in-

einander eingehängt und mit einem abgewinkelten Bolzen

gesichert.

Der Rohbau. Schon endgültig fertiggestellt ist das Geländer

rund um das Podium. Hergestellt aus 4mm Aluminiumplatten,

die im Laserschneidverfahren ausgeschnitten wurden. Die

Querstreben, auf denen die Noten sitzen, sind aus 1,6mm

Edelstahl-Schweißdraht gefertigt. Die Pfosten der Geländer

sind aus 6mm Messing-Rundmaterial gedreht und mit Minia-

turösen versehen, damit die Geländer eingehängt werden

können.

Der Rohbau. Schon endgültig fertiggestellt ist das Geländer

rund um das Podium. Hergestellt aus 4mm Aluminiumplatten,

die im Laserschneidverfahren ausgeschnitten wurden. Die

Querstreben, auf denen die Noten sitzen, sind aus 1,6mm

Edelstahl-Schweißdraht gefertigt. Die Pfosten der Geländer

sind aus 6mm Messing-Rundmaterial gedreht und mit Minia-

turösen versehen, damit die Geländer eingehängt werden

können.

Die Mittelsäulenverkleidung besteht aus 12 einzelnen 1,5mm

starken Alu-Blechelementen. Sie werden an der Mittelsäule

eingesteckt und am Dachstuhl eingehängt. Außerdem sind sie

schon mit den nötigen Löchern für die zukünftige Beleuchtung

versehen. Die Teile wurden im Laserschneidverfahren zuge-

schnitten und anschließend gekantet.

Die Mittelsäulenverkleidung besteht aus 12 einzelnen 1,5mm

starken Alu-Blechelementen. Sie werden an der Mittelsäule

eingesteckt und am Dachstuhl eingehängt. Außerdem sind sie

schon mit den nötigen Löchern für die zukünftige Beleuchtung

versehen. Die Teile wurden im Laserschneidverfahren zuge-

schnitten und anschließend gekantet.

Ein Blick auf die entstehenden Cosmont-Chaisen. Jede ein-

zelne Chaise besteht aus einem vorderen und hintern Seiten-

teil, ein Fußteil, eine Sitzfläche, einem Rückenteil und einem

noch nicht vorhandenen Sicherheitsbügel.

Ein Blick auf die entstehenden Cosmont-Chaisen. Jede ein-

zelne Chaise besteht aus einem vorderen und hintern Seiten-

teil, ein Fußteil, eine Sitzfläche, einem Rückenteil und einem

noch nicht vorhandenen Sicherheitsbügel.

Die Mittelsäule mit Verkleidung, darunter die Chaisenausleg-

er mit teilweise schon angebrachten Lampenleisten auf den

Auslegern. Außerdem ein Papierschnittmuster für die zukünf-

tige Auslegerabdeckung zwischen den Chaisenauslegern.

Die Mittelsäule mit Verkleidung, darunter die Chaisenausleg-

er mit teilweise schon angebrachten Lampenleisten auf den

Auslegern. Außerdem ein Papierschnittmuster für die zukünf-

tige Auslegerabdeckung zwischen den Chaisenauslegern.

Verklebung der pulverlackierten Chaisen-Fußteile mit Alu-

Miniriffelblech. Rechts oben die frisch aufgeklebten Digital-

druckaufkleber auf den Podiumsverkleidungsblechen.

Verklebung der pulverlackierten Chaisen-Fußteile mit Alu-

Miniriffelblech. Rechts oben die frisch aufgeklebten Digital-

druckaufkleber auf den Podiumsverkleidungsblechen.

Der Mittelbauwagen bei der Endmontage, aber noch ohne

kompletter Doppelhinterachse. Alle Rahmenteile des Wagens

sind schwarz eloxiert, die Kellerkästen sowie die Heckverklei-

dung sind mit der Farbe RAL 1013 pulverlackiert. Alle Anbau-

teile, die zum Karussell gehören, wurden blau eloxiert.

Die Vorderachse des Mittelbaus. Gut zuerkennen sind auch

die Zurösen, an denen später die Abdeckplane eingehängt

wird.

Der Mittelbauwagen bei der Endmontage, aber noch ohne

kompletter Doppelhinterachse. Alle Rahmenteile des Wagens

sind schwarz eloxiert, die Kellerkästen sowie die Heckverklei-

dung sind mit der Farbe RAL 1013 pulverlackiert. Alle Anbau-

teile, die zum Karussell gehören, wurden blau eloxiert.

Die Vorderachse des Mittelbaus. Gut zuerkennen sind auch

die Zurösen, an denen später die Abdeckplane eingehängt

wird.

Das Kassenhaus oder auch Fahrstand genannt. Natürlich mit

zuöffnenter Eingangstür und Innenbeleuchtung. Das Kassen-

haus besteht aus 1,5mm Alublechen die mittels WEDICO-Rah-

menprofilen verbunden sind. Die Bleche sind mit Digitaldruck-

Aufklebern beklebt.

Der Dachkranz besteht aus gefrästen Aluminium. Die Löcher

für das zukünftige Lauflicht sind schon gebohrt. Die Fenster-

scheiben sind aus 1,5mm Plexiglas. Der Fensterahmen wurde

aus 1mm Alublech im Laserschneidverfahren hergestellt und

anschließend messingfarbig lackiert.

Das Kassenhaus oder auch Fahrstand genannt. Natürlich mit

zuöffnenter Eingangstür und Innenbeleuchtung. Das Kassen-

haus besteht aus 1,5mm Alublechen die mittels WEDICO-Rah-

menprofilen verbunden sind. Die Bleche sind mit Digitaldruck-

Aufklebern beklebt.

Der Dachkranz besteht aus gefrästen Aluminium. Die Löcher

für das zukünftige Lauflicht sind schon gebohrt. Die Fenster-

scheiben sind aus 1,5mm Plexiglas. Der Fensterahmen wurde

aus 1mm Alublech im Laserschneidverfahren hergestellt und

anschließend messingfarbig lackiert.

Der große Mack-Wohnwagen mit gelenkter Hinterachse im

Rohbau.

Der große Mack-Wohnwagen mit gelenkter Hinterachse im

Rohbau.

Der Wagen besitzt 5 ausziebare Erker. Das Runddach wurde

aus GFK mittels einer Aluminium-Negativform laminiert.

Der Wagen besitzt 5 ausziebare Erker. Das Runddach wurde

aus GFK mittels einer Aluminium-Negativform laminiert.

Eine der beiden späteren Zugmaschinen von WEDICO.

Hier ein Mercedes-Benz SK.

Eine der beiden späteren Zugmaschinen von WEDICO.

Hier ein Mercedes-Benz SK.

Probezusammenbau des späteren Packwagens mit Plane und

Spriegel. Dieser transportiert die Chaisen-Seitenteile, das

Kassenhaus-Untergestell, den Podiumsaufgang ( Treppe und

Riffelblechplatten ), die Holz-Podiumplatten, die 12 Säulen der

Dachabstützung, die Podium-Verkleidungsbleche sowie den

Lauflicht-Schriftzug "Musik-Express". In den Kellerkästen sind

die Geländerlemente und Geländerpfosten fürs Podium unter-

gebracht.

Probezusammenbau des späteren Packwagens mit Plane und

Spriegel. Dieser transportiert die Chaisen-Seitenteile, das

Kassenhaus-Untergestell, den Podiumsaufgang ( Treppe und

Riffelblechplatten ), die Holz-Podiumplatten, die 12 Säulen der

Dachabstützung, die Podium-Verkleidungsbleche sowie den

Lauflicht-Schriftzug "Musik-Express". In den Kellerkästen sind

die Geländerlemente und Geländerpfosten fürs Podium unter-

gebracht.

Die Aluminium-Negativformen für das Laminieren der Chaisen-

Seitenteile. Bereits begonnen wurde mit dem Polyester-Deck-

schichtharz, hier weiß in den Formen. Nach dem Aushärten

wird die Form mit Harz und Glasfasergewebe auslaminiert.

Zum Schluß, aber noch vor dem Aushärten, wird die Innenform

( die beiden Teile, die vor den Hauptformen liegen ) in das La-

minat eingedrückt. Diese Innenform läßt eine Innenkontur der

Seitenteile entstehen. Diese Innenkontur ( Hohlraum ) ist not-

wendig um die spätere Verkabelung der Beleuchtung unterzu-

bringen. Nach der Verkabelung wird dieser "Kabelkanal" mit

einem Blech abgedeckt. Diese Blech verfügt gleichzeitg über

die notwendigen Nuten für die Befestigung des Fußteils, der

Sitzfläche und der Rückenlehne der Chaise.

Die Aluminium-Negativformen für das Laminieren der Chaisen-

Seitenteile. Bereits begonnen wurde mit dem Polyester-Deck-

schichtharz, hier weiß in den Formen. Nach dem Aushärten

wird die Form mit Harz und Glasfasergewebe auslaminiert.

Zum Schluß, aber noch vor dem Aushärten, wird die Innenform

( die beiden Teile, die vor den Hauptformen liegen ) in das La-

minat eingedrückt. Diese Innenform läßt eine Innenkontur der

Seitenteile entstehen. Diese Innenkontur ( Hohlraum ) ist not-

wendig um die spätere Verkabelung der Beleuchtung unterzu-

bringen. Nach der Verkabelung wird dieser "Kabelkanal" mit

einem Blech abgedeckt. Diese Blech verfügt gleichzeitg über

die notwendigen Nuten für die Befestigung des Fußteils, der

Sitzfläche und der Rückenlehne der Chaise.

Der Mittelbau in seinen Anfän-

gen. Darunter gut zu erkennen

das Grundgestell für das

Kassenhaus.

Der Mittelbau in seinen Anfän-

gen. Darunter gut zu erkennen

das Grundgestell für das

Kassenhaus.